Hoe worden chainflex kabels gemaakt?

Mark van de Waal | 9 september 2021

Hoe worden chainflex® kabelrupskabels nu precies gemaakt? Dit is een interessante vraag die wij in dit artikel zullen beantwoorden. Het productieproces begint met het meest elementaire onderdeel, de grondstof koper. Het koper en wordt in kleinere strengen getrokken die litzedraden worden genoemd. Het aantal litzedraden dat nodig is voor een dwarsdoorsnede hangt af van de grootte van de litzedraad, een dunnere draad zal meer strengen nodig hebben dan een dikkere draad om dezelfde dwarsdoorsnede te realiseren. De spoelen met gescheiden draad worden vervolgens door machines aan elkaar geregen. Tijdens het bundelen zijn er twee verschillende manieren om de koperdraden te groeperen, de ene is concentrisch en de andere is gebundeld. Concentrisch bestaat uit één laag litzedraad samengedraaid rond een centrale draad, eindigend in een zeer afgeronde, gestrande geleider. Bundeling wordt gebruikt wanneer meer dan één laag litzedraad nodig is, waardoor een minder ronde vorm ontstaat omdat er geen centrale draad is. Kabel loopt over het algemeen met een snelheid van 5 km per uur, maar de igus geleiders zijn gestrand met een zeer hoge steek, zodat de geleider bestand is tegen continu buigen zonder het te begeven. Deze kwaliteitsverhoging verlengt de productietijd van igus-kabels.

De volgende stap is de isolatie. De rol gevlochten koperdraad wordt op de isolatiemachine geplaatst en wordt dan aan een reeks tests onderworpen. Eerst wordt het koper opgewarmd, daarna is het klaar om de extrusiemachine in te gaan, waarna het weer uitgevoerd wordt met het isolatiemateriaal dat het bedekt.

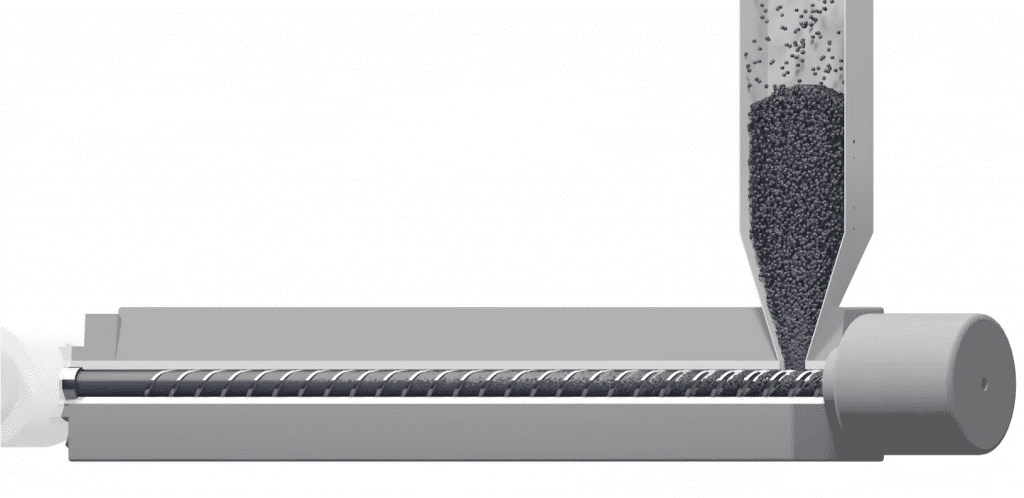

Vervolgens vindt er koeling plaats, dit gebeurt na de drukextrusie waarbij het isolatiemateriaal zeer heet wordt. In sommige gevallen zijn er twee verschillende koelzones om een materiaal te koelen, als de temperaturen verschillen. Nadat de kabel is gekoeld, ondergaat hij drie verschillende kwaliteitscontroles waarbij een visuele inspectie wordt uitgevoerd. Dit is om er zeker van te zijn dat er geen knobbels, hobbels of luchtbellen in of op de kabel zitten. De volgende kwaliteitscontrole is de hoogspanningsvonktest, deze doos bevat geladen metalen parels. De kabel loopt door deze parels en vonkt als er een probleem is, zoals een opening in de isolatie waar het blanke koper blootligt. De laatste kwaliteitscontrole is een laser-buitendiametertest, waarbij twee verschillende as-lasers worden gebruikt om de buitendiameter bij benadering te meten. Vanwege de complexiteit en om ervoor te zorgen dat igus altijd de hoogst mogelijke kwaliteit chainflex produceert, kunnen grote hoeveelheden kabel worden afgekeurd tijdens het testen.

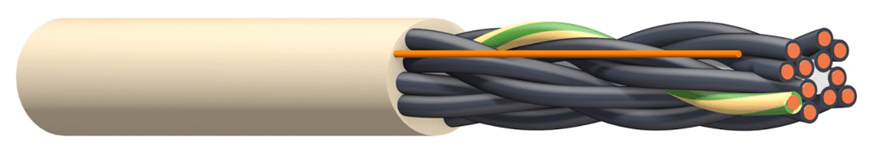

Zodra alle afzonderlijke geleiders isolatie hebben, is de volgende stap om ze te bundelen tot aders, dit wordt gedaan met behulp van een zogenaamde neutralisator machine. Dit bundelontwerp is uniek voor igus omdat het toelaat dat elke geleider een gelijkaardige buigradiusstraal heeft. In een standaard laag, bevinden de kabelgeleider zich in de binnenste radius, de middelste radius en de buitenste radius waardoor meer of minder spanning op de verschillende delen van de geleiders, waardoor de levensduur van de kabel korter wordt.

De volgende stap is de binnenmantel. Deze werkt op dezelfde manier als het isolatieproces en zit in veel verschillende chainflex kabels. Binnenmantels moeten worden gestript voordat de kabel wordt aangebracht. Daarom heeft igus de CFRIP-functie ontwikkeld, een oranje trekkoord dat aan de binnenmantel wordt toegevoegd om het strippen te vergemakkelijken. Nadat het CFRIP-koord is toegevoegd, is de volgende stap de toevoeging van talkpoeder dat aan alle geleiders wordt toegevoegd voordat de binnenmantel ruimte vullend wordt geëxtrudeerd. Talkpoeder wordt gebruikt om de wrijving tussen de geleiders te verminderen en schuring te voorkomen. De kabel ondergaat vervolgens dezelfde drie kwaliteitscontroles.

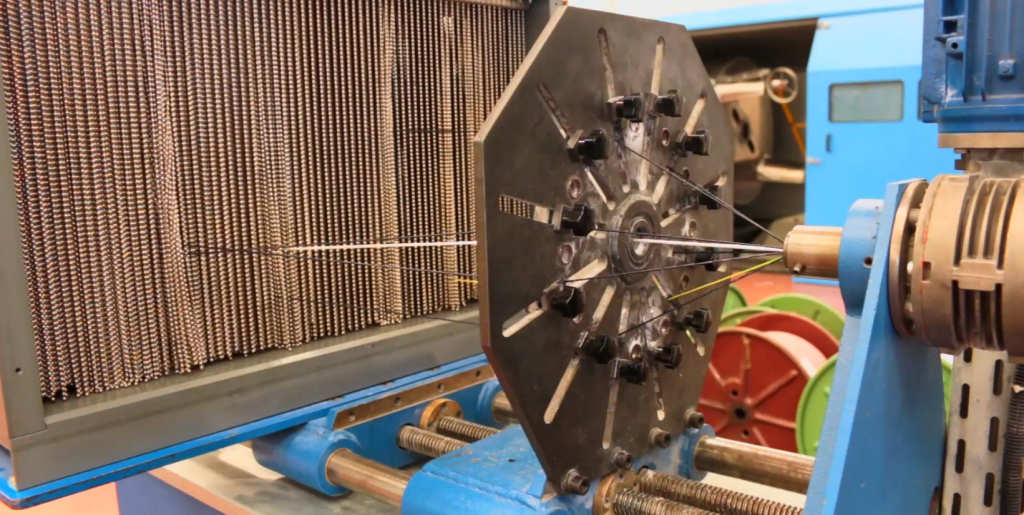

Na de binnenmantel komt de afscherming. Alle chainflex kabels gebruiken vertind koper voor het gevlochten afschermingsmateriaal. Roterende wagens weven rond de binnenmantel om het vlechtwerk te creëren die u ziet op het eindproduct. igus gebruikt een korte steek of een strakke hoek op onze afschermingen omdat strakker vlechten een grotere EMI/EMC bescherming biedt. igus test dit om een waarde van 90% optische dekking te kunnen toekennen. Een andere reden is omdat dit het beste ontwerp is voor het produceren van een duurzame kabelrupskabel.

Na de afscherming volgt de laatste stap van het kabelproductieproces, de buitenmantel. De kabel wordt door de extrusiekop gevoerd zodat het ruimte vullende en onder druk geëxtrudeerde materiaal de kabel volledig kan bedekken. De kabel gaat opnieuw de koeling in en na afkoeling ondergaat hij dezelfde drie kwaliteitscontroles: de klontercontrole, de vonktest en de buitendiametercontrole. Zodra de kabel klaar is, wordt hij getest in ons igus®-testlaboratorium (zie onderstaande video!).