Omschakeltijd inzicht en hoe deze tijd te minimaliseren.

Mark van de Waal | 2 oktober 2024

In de verpakkingsindustrie zijn omschakelingen een noodzaak om de grote verscheidenheid aan soorten en maten verpakkingen te kunnen verwerken. Het doel van elke verpakkingsoperatie is echter om de omschakeltijd zo kort mogelijk te houden om de productiviteit en efficiëntie te maximaliseren.

Een niet-functionele omschakeling die de hele productielijn tot stilstand brengt, is een nachtmerrie die veel mensen kennen – of vrezen – omdat we allemaal weten dat stilstand geld is. Maar er is niet één manier om omschakelingen efficiënter te maken; er is een veelzijdige aanpak nodig. Lees verder om meer te leren over omschakeltijden en enkele van de beste manieren om deze tot een minimum te beperken.

Wat is omschakeltijd?

De omschakeltijd in de verpakkingsindustrie is de tijd tussen het einde van de ene productierun en het begin van de volgende, waarbij de beoogde productiesnelheid en productkwaliteit worden bereikt. Dit kan variëren van enkele minuten tot meerdere uren, afhankelijk van de specifieke taak.

Hoe wordt de omschakeltijd gemeten?

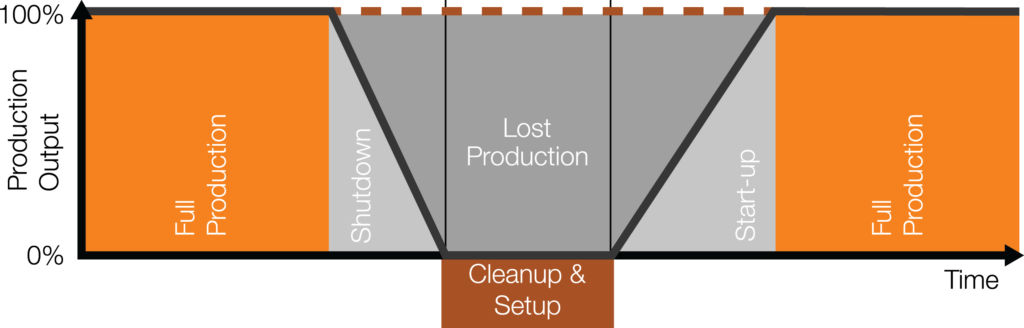

Er zijn een paar verschillende stadia in een omschakeling die afzonderlijk gemeten kunnen worden om het beste te bepalen hoe het proces verbeterd kan worden. Deze fasen zijn afsluiten, opschonen, instellen en opstarten.

Shutdown

In de shutdown-fase wordt de productie stilgelegd. In een ideaal scenario kan dit op elk moment gebeuren, maar in sommige gevallen moet de productie in de loop van de tijd vertragen voordat deze volledig wordt stopgezet. Al het materiaal dat overblijft na het stilleggen wordt beschouwd als afval en beïnvloedt de totale productieverliezen samen met de opruimtijd.

Opruimen

Reiniging is vooral van belang bij de productie van voedingsmiddelen en dranken, waar reinheid van vitaal belang is om productbesmetting te voorkomen. Er kan gebruik worden gemaakt van een clean-in-place (CIP) systeem, een geautomatiseerd systeem dat voedselverwerkende apparatuur reinigt zonder dat demontage nodig is. Deze systemen vereisen echter een overmaat aan water en reinigingsmiddelen die duur kunnen uitvallen. Het alternatief is om apparatuur te demonteren en te reinigen na uitschakeling, maar dit is tijdrovender en vereist meer handmatige arbeid.

Setup

Set-up is het vervangen van de gereedschappen en procesapparatuur van de vorige productierun door de gereedschappen en apparatuur die nodig zijn voor de volgende productierun. Verkeerde machineafstellingen en slechte kwaliteit van gereedschap en apparatuur zijn enkele van de grootste oorzaken van productiviteitsverlies in deze fase.

Opstart

Tijdens het opstarten wordt de productielijn weer op volle snelheid gebracht om aan de volgende productierun te beginnen. Tijdens deze fase zijn tests en fijnafstellingen nodig om de gewenste kwaliteit en doorvoer te bereiken. Het opstarten is verantwoordelijk voor het grootste deel van het productiviteitsverlies in het hele omschakelproces.

Het belang van het minimaliseren van de omsteltijd

Omschakeltijd is direct gekoppeld aan productie-efficiëntie. Lange omsteltijden resulteren in verloren productietijd en hogere arbeidskosten, en uiteindelijk in lagere winsten. Sommige omschakelingen kunnen uren duren en in die tijd wordt er weinig of geen product geproduceerd.

Strategieën om de omschakeltijd te minimaliseren

Er zijn veel verschillende strategieën en benaderingen om de omsteltijd te minimaliseren. Sommige analyseren processen en gaan op zoek naar inefficiënties – bijvoorbeeld lean productiemethoden zoals Kaizen en single-minute exchange of die (SMED). Bij andere methoden wordt de apparatuur direct verbeterd, door automatisering of door belangrijke onderdelen te vervangen door betere alternatieven.

Kaizen

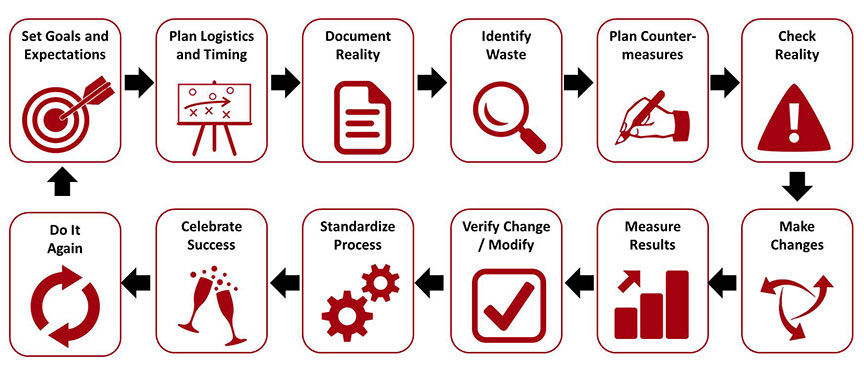

Dit is het fundamentele idee van voortdurende verbetering waarop alle lean methodologieën gebaseerd zijn. Kaizen brengt werknemers van verschillende niveaus en functies samen om een bepaald proces te verbeteren. Dit gebeurt met incrementele veranderingen die snel worden toegepast over een korte periode en worden volgehouden over een veel langere periode.

Kaizen bestaat uit vijf primaire fasen, hoewel deze nog verder kunnen worden onderverdeeld in meer specifieke fasen: identificatie, analyse, planning, implementatie en follow-up. Tijdens de identificatie en analyse wordt het probleem geïdentificeerd en begint het brainstormen om te begrijpen waarom het probleem bestaat en hoe het kan worden verbeterd.

Er zijn twee belangrijke methoden die in de analysefase worden gebruikt om een proces te beoordelen en verbeterpunten te vinden: five whys en value stream mapping.

Vijf waarom’s

- Het vijf waarom-proces: ontwikkeld door Toyota-oprichter Sakichi Toyoda in de jaren 1930, bestaat uit het vijf keer stellen van “waarom”-vragen om tot de kern van een probleem door te dringen. Dit is het meest geschikt voor eenvoudige of matig complexe problemen, hoewel het ook nuttig kan zijn bij zeer complexe problemen.

- Waardestroom in kaart brengen: Bij het in kaart brengen van de waardestroom wordt een stroomschema gemaakt dat het proces omvat dat Kaizen-verbeteringen ondergaat. Door alles op te schrijven in een eenvoudig te volgen stroomschema, kunnen niet-waardetoevoegende taken worden ontdekt en vervolgens uit het proces worden verwijderd.

- Bij de planning wordt een cross-functioneel team samengesteld om te beginnen met het creëren van een oplossing voor het betreffende probleem. Elk lid van het team moet tot op zekere hoogte bekend zijn met het te verbeteren proces en training krijgen in het Kaizen-proces voordat het wordt geïmplementeerd.

Implementatie houdt in dat de oplossing waartoe in de planningsfase is besloten, wordt geïmplementeerd. Dit kan een gespreide uitrol zijn die op kleine schaal begint en in de loop van de tijd toeneemt, of een wijdverspreide implementatie op alle relevante gebieden tegelijk.

Tot slot omvat follow-up het documenteren en bijhouden van belangrijke prestatiecijfers (KPI’s) in de tijd na het Kaizen-evenement om te bepalen of de verbeteringen zijn doorgezet. Dit wordt vaak gepland voor 30 of 90 dagen na een Kaizen-evenement. Alle feedback voor verdere verbetering wordt genoteerd tijdens de follow-up – een belangrijk kenmerk van de 5S lean methodologie.

Één-minuut uitwisseling van dobbelstenen (SMED)

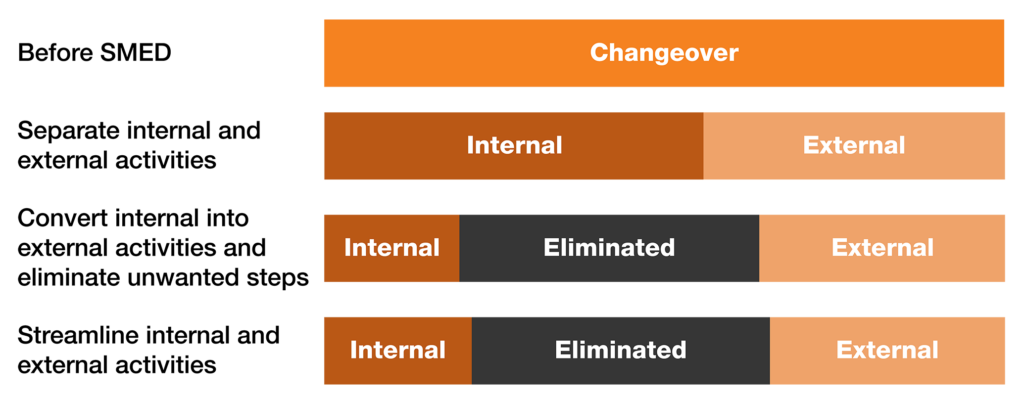

SMED ontstond in 1950 bij de Japanse ingenieur Shigeo Shingo. Shingo’s werk was opmerkelijk effectief in het verkorten van de omsteltijden, met een gemiddelde reductie van 94% in een groot aantal bedrijven.

Het primaire doel van SMED is om de omsteltijden terug te brengen tot minder dan 10 minuten, hoewel dit niet altijd mogelijk zal zijn afhankelijk van de grootte en omvang van de productielijn. Dit wordt bereikt door het systematisch optimaliseren en stroomlijnen van omschakelingen via een proces dat uit meerdere stappen bestaat.

SMED splitst omschakelingen op in twee soorten “elementen” of stappen: intern en extern. Interne elementen zijn stappen die alleen kunnen worden uitgevoerd als de apparatuur stilstaat, terwijl externe elementen stappen zijn die kunnen worden uitgevoerd terwijl de apparatuur nog draait. SMED is erop gericht om zoveel mogelijk interne elementen om te zetten naar externe elementen, terwijl beide worden gestroomlijnd.

Het stroomlijnen en standaardiseren van het omschakelproces vermindert niet alleen de totale omschakeltijd, maar verkleint ook de kans dat er fouten worden gemaakt die kunnen leiden tot onverwachte vertragingen en een langere omschakeltijd.

Automatisering implementeren

Automatisering is van cruciaal belang om de omsteltijden te verkorten en menselijke fouten tot een minimum te beperken. Maar hoewel automatisering aanzienlijke voordelen biedt, is een methodische aanpak van de implementatie noodzakelijk voor succes. Een grondige analyse van het bestaande proces en een zorgvuldige bepaling van de behoeften van uw toepassing zorgen voor een soepele implementatie.

Robotsystemen kunnen geprogrammeerd worden om veelvoorkomende taken uit te voeren, zoals het verwisselen van gereedschap, aanpassingen en diverse instelprocedures. Deze systemen kunnen ook worden geïntegreerd met sensoren en visionsystemen om de nauwkeurigheid en betrouwbaarheid verder te verbeteren en uiteindelijk het wisselproces verder te stroomlijnen.

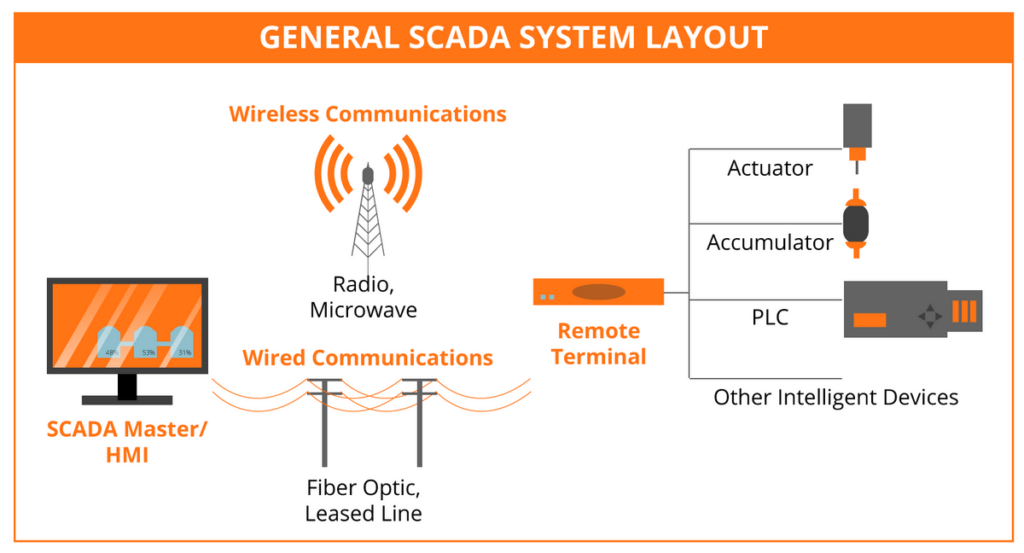

Andere geautomatiseerde besturingssystemen, zoals SCADA-systemen (Supervisory Control and Data Acquisition), bieden een uiterst betrouwbare methode om omschakelingen te automatiseren. Met deze systemen kunnen operators prestatiegegevens verzamelen, opslaan en analyseren om abnormale prestaties vroegtijdig te ontdekken. Dit helpt ongeplande stilstand te voorkomen en de totale stilstandtijd voor een bepaalde verpakkingslijn aanzienlijk te verminderen.

Metalen onderdelen vervangen door zelfsmerende kunststoffen

In elke verpakkingslijn zie je waarschijnlijk overal metalen onderdelen. Het is vaak het meest gebruikte materiaal in industriële toepassingen, voornamelijk door misvattingen over alternatieven zoals kunststof. Toch kan het vervangen van metalen onderdelen door kunststof alternatieven de levensduur verlengen, het onderhoud verminderen en de omsteltijden minimaliseren.

Voor verpakkingstoepassingen is de overstap naar kunststof vooral zinvol bij schroefassemblages. Door over te schakelen kunnen operators zich tijdens omschakelingen concentreren op belangrijkere productieonderdelen in plaats van op het onderhouden en invetten van metalen schroefmoeren.

Om vet overbodig te maken, produceert igus schroefmoeren van hoogwaardige polymeren. Ze zijn ontworpen voor droog gebruik en in de materialen zijn vaste smeermiddelen verwerkt. Deze polymeren zijn daarom zelfsmerend, zodat het niet nodig is om de schroefmoeren in te vetten. Dit voorkomt dat vuil – zoals papiervezels van dozen of golfkarton – zich eraan vasthecht, het systeem binnendringt en de slijtage versnelt.

Conclusie

Wissels zijn vaak het meest stressvolle element van verpakkingsoperaties, maar dat hoeft niet zo te zijn. Door de bovenstaande strategieën toe te passen en het probleem van de omsteltijden holistisch te benaderen, kunnen ze relatief eenvoudig gestroomlijnder en efficiënter worden gemaakt.

Hebt u vragen over het gebruik van kabelrupsen in uw eigen toepassing? Neem contact op met een kabelrups expert of bel ons rechtstreeks op +31(0)346 353 932.

Voor meer informatie over kabelrupsen en lagers kunt u onze whitepapers bekijken op: