Productie op maat: Welke methode is het beste voor jou?

Mark van de Waal | 16 oktober 2023

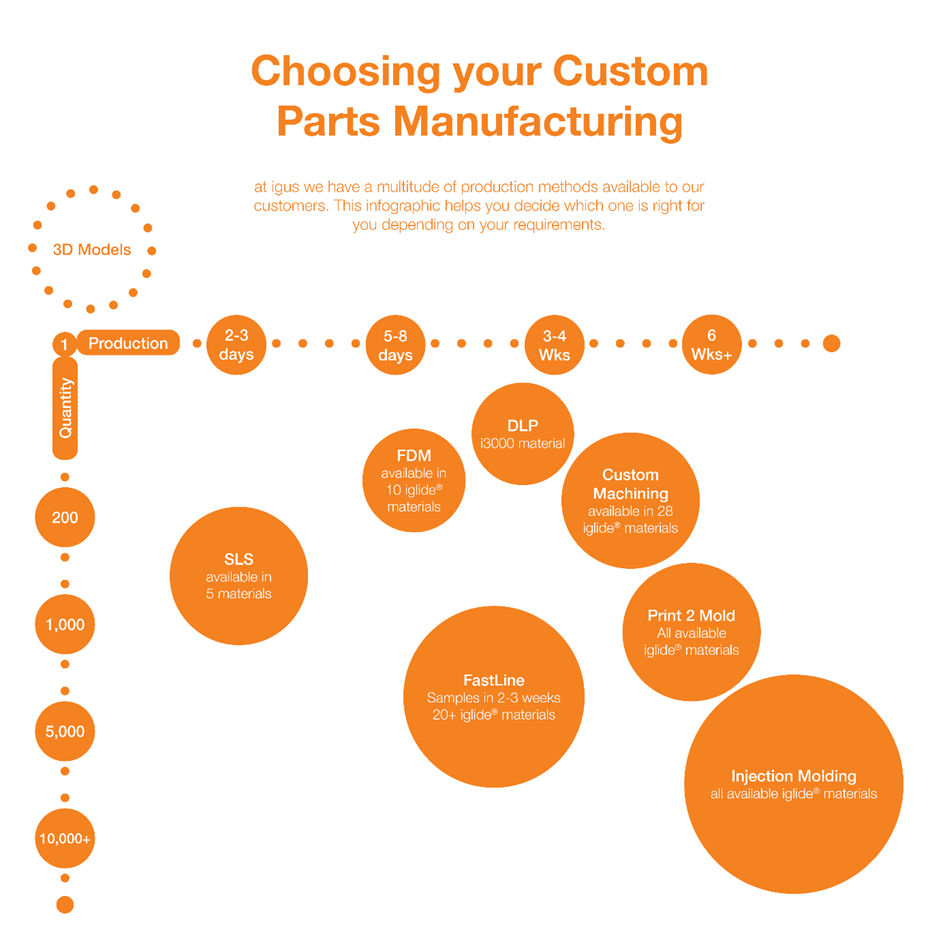

Meer dan ooit wenden bedrijven zich tot prototyping en het bestellen van kleine onderdelen om zeer specifieke, speciaal op maat gemaakte productie componenten voor hun klanten te maken. Het kiezen van een methode om deze onderdelen te maken kan echter een ontmoedigend proces zijn. Spuitgieten, 3D-printen en machinale bewerking zijn het populairst, maar zelfs onder deze methoden zijn er talloze subcategorieën en gebruikssituaties die de “juiste” keuze voor een bepaalde situatie kunnen beïnvloeden. Lees verder om meer te leren over deze aangepaste productiemethoden en welke situaties ideaal zijn voor elk.

Massaproductie

Voordat je je verdiept in aangepaste productiemethoden, is het belangrijk om te begrijpen waarom je deze methoden zou willen gebruiken in plaats van massaproductiemethoden met grotere hoeveelheden. Gangbare massaproductiemethoden vereisen hoge aanloopkosten voor mallen of gereedschappen die alleen kunnen worden terugverdiend met grote bestelhoeveelheden. Ook beperken dergelijke grote bestelhoeveelheden de beschikbare opties voor materiaalsoorten, mogelijke afmetingen of andere specificaties aanzienlijk. Dit is misschien geen probleem als het onderdeel dat u nodig hebt vrij eenvoudig of gangbaar is, maar er ontstaan problemen zodra er specificaties nodig zijn die buiten de norm vallen.

Additieve Productie

Additive manufacturing (een andere naam voor 3D printen) is met gemak het meest gevarieerde productieproces dat beschikbaar is. Onder de noemer additive manufacturing zijn er talloze soorten 3D printmethodes zoals fused-deposition modeling (FDM), selective laser sintering (SLS), digital light processing (DLP) en nog veel meer. Elke methode is ideaal voor verschillende sets van vereisten, maar er zijn bepaalde gemeenschappelijke kenmerken van elk type printen.

DLP: Met DLP-printen worden onderdelen gemaakt door hele lagen hars in één keer uit te harden, waardoor het printproces aanzienlijk sneller verloopt dan bij stereolithografie, waarbij ook hars wordt gebruikt om te printen. DLP is ook ideaal voor het bereiken van extreem hoge detailniveaus en interne kanalen binnen een onderdeel, en geprinte onderdelen hebben een glad oppervlak zonder dat er extra bewerkingen nodig zijn.

Een van de belangrijkste problemen met DLP-printen is de complexiteit van het printproces in vergelijking met andere methoden. Er moet ook speciaal op worden gelet dat de huid niet in contact komt met de printhars. Onderdelen moeten ook worden “gewassen” met isopropylalcohol om niet-uitgeharde hars te verwijderen.

SLS: SLS printen biedt nog hogere snelheden dan DLP, omdat meerdere onderdelen geprint kunnen worden tijdens hetzelfde bouwproces – wat betekent dat het ook een van de meest kosteneffectieve 3D printmethodes is. SLS biedt ook een hoge sterkte en nauwe toleranties in vergelijking met andere 3D printmethodes.

FDM: FDM-printers zijn een van de meest gebruikte 3D-printmethodes, zo niet de meest gebruikte, en zijn daarom de meest toegankelijke printers, of u nu een 3D-printservice wilt inschakelen of uw eigen printer wilt gebruiken. FDM printen heeft ook de unieke mogelijkheid om met meerdere materialen te printen, hoewel dit proces moeilijk kan zijn als er maar één spuitmond wordt gebruikt.

De stabiliteit tussen de lagen is een groter probleem bij FDM printen dan bij andere methoden en de toleranties van FDM kunnen slechts +/- 0,2 mm bedragen, waardoor het niet geschikt is voor zeer nauwkeurige onderdelen.

Spuitgieten

Spuitgieten is over het algemeen een veel eenvoudiger proces dan additieve productie. Ongeacht het materiaal, de structuur van het onderdeel of het aantal onderdelen dat wordt gemaakt, is er weinig tot geen variatie in hoe ze worden geproduceerd. Spuitgieten is het beste voor grote bestelhoeveelheden (vaak >5.000) vanwege de snelheid waarmee onderdelen kunnen worden geproduceerd, maar de geometrieën zijn beperkt tot/door de gebruikte matrijs, hetgeen maatwerk beperkt. Een uitzondering op bovenstaande regel is de Print2Mold service van igus. Aangepaste 3D-geprinte mallen worden gemaakt op basis van de wensen van de klant en vervolgens worden de aangepaste onderdelen via het spuitgietprocedé vervaardigd gemaakt om de productietijd met ongeveer 70% en de kosten met ongeveer 80% te verminderen. Dit is de ideale oplossing voor grote hoeveelheden van een enkel op maat gemaakt onderdeel dat niet te complex is.

Ook de FastLine service van igus stelt klanten in staat, om op maat gemaakte lagers, lagerbussen en meer te bestellen en de onderdelen binnen twee tot drie weken te ontvangen. Klanten kunnen individueel het gebruikte materiaal en de specifieke lager afmetingen selecteren en indien gewenst zelfs aangepaste afschuiningen toevoegen.

Subtractieve productie

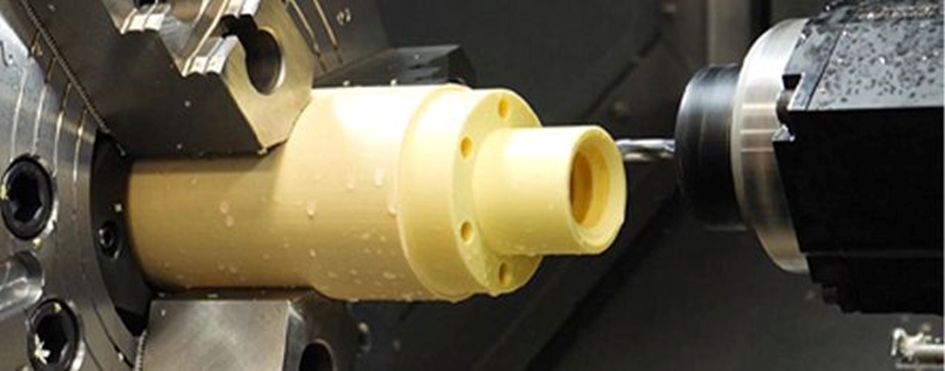

Subtractieve productie (machinale bewerking) is over de hele linie langzamer dan 3D-printen vanwege het tijdrovende instellen, opspannen, programmeren, enz. Het is ook zeker langzamer dan spuitgieten voor seriematige productieaantallen. Welke voordelen biedt het dan?

Het belangrijkste antwoord is de extreem hoge mate van nauwkeurigheid en herhaalbaarheid en de krappe toleranties die met machinale bewerking kunnen worden bereikt waar andere methoden niet tegenop kunnen. De krapste tolerantie die met machinale bewerking kan worden bereikt is +/- 0,001″, vergeleken met ruwweg 0,039″ voor 3D-printen en 0,005″ voor spuitgieten. Het verschil tussen deze drie lijkt misschien minuscuul, maar het maakt een wereld van verschil in kritieke toepassingen zoals die in de luchtvaartindustrie.

Conclusie

Ongeacht uw specifieke behoeften als het gaat om productie op maat, er is altijd een proces beschikbaar om de klus te klaren. De grootste uitdaging is erachter te komen welke methode je moet gebruiken, maar hopelijk heeft dit blog geholpen een oplossing te bieden, ongeacht de vereisten voor onderdelen en de bestelhoeveelheid.

Overige info

Bezoek onze webpagina voor meer informatie over de aangepaste productiemethoden van igus! Neem contact op met een specialist als u meer vragen heeft over de maatwerk onderdelen van igus.

En voor meer informatie over kabelrupsen en lagers kunt u onze Whitepapers bekijken op: