Wat zijn de voordelen van het optimaliseren van een bewegende toepassing?

Mark van de Waal | 21 maart 2023

Vanwege de installatieruimte worden encoder- en motorkabels gewoonlijk parallel aan elkaar gelegd. Zij komen uit dezelfde schakelkast, gaan door dezelfde kabelgoot, lopen samen door dezelfde kabelrups en worden tenslotte bevestigd aan de aansluitingen van de motor die naast elkaar liggen. De wederzijdse beïnvloeding van signalen wanneer netwerk-, encoder- of servosignalen naast elkaar lopen, is vaak niet goed in te schatten.

De beginimpuls van de motor (aanloopstroom) alsmede de lengte van de aansluitkabels of mogelijke omgevingsomstandigheden (b.v. een asoven in de nabijheid, een lascel, een frequentieomvormer of andere storingsbronnen) hebben een aanzienlijke invloed.

Bovendien verhoogt elke interface het risico dat de installatie wordt beïnvloed door externe storingsbronnen. Vaak zijn tussenverbindingen die via connectorbehuizing en huls op plaatmateriaal worden geschroefd niet te vermijden. Vooral wanneer een machine wordt omgebouwd of er tijdens het bouwproces wijzigingen optreden en de kabel moet worden verlengd, gebruiken veel exploitanten een geheel nieuwe kabel die in de lengte past in plaats van een verlengkabel met mannelijke en vrouwelijke contacten.

De tussenverbinders hebben een voordeel voor de behandeling van afzonderlijke assemblages, maar ze kunnen ook – en vooral als ze slecht verwerkt zijn – negatieve gevolgen hebben voor de machine. Door middel van verbindingsplaten die goed in de installatie zijn opgenomen, kan de hele machine worden opgesplitst in assemblages die gemakkelijk te hanteren zijn. Deze assemblages maken uw systeem modulair. Componenten kunnen in slechts enkele stappen worden uitgewisseld.

Voordelen van het optimaliseren van een bewegende toepassing

Wegen de voordelen van de modulaire opbouw op tegen de risico’s van elektronische magnetische interferenties?

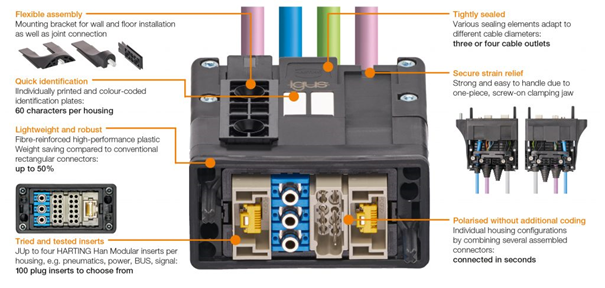

Ondertussen zijn er verschillende oplossingen om ervoor te zorgen dat een montage modulair kan worden gehanteerd of betrouwbaar is in het gebruik. In dit artikel willen wij een oplossing presenteren die naast de bovengenoemde voordelen een duidelijke codering van de elementen mogelijk maakt om de veiligheid van de verbinding te garanderen, bijvoorbeeld voor ongeschoold personeel, kleine installatieruimten of ongunstige lichtomstandigheden.

Verminder en verkort stilstandstijden, vereenvoudig de behandeling en optimaliseer processen

Uitgelegd aan de hand van het voorbeeld van een automatische productielijn:

Alle verbindingskabels en verdere beweegbare delen, zoals de energieketting, kunnen worden geoptimaliseerd met modulaire steekverbindingen die individueel aan de toepassing worden aangepast. Dit maakt een gedefinieerde en gemakkelijk te hanteren interface mogelijk die de uitwisseling van een assemblage waarborgt.

Minder overwerk

Bijvoorbeeld van individuele fabrikanten of speciale machinebouwers:

Normaal gesproken wordt de schakelkast op een bepaalde afstand van het veld geplaatst, waarin de motoren, encoders, sensoren, lichtschermen, veiligheidscontacten en noodstopschakelaars zijn ondergebracht.

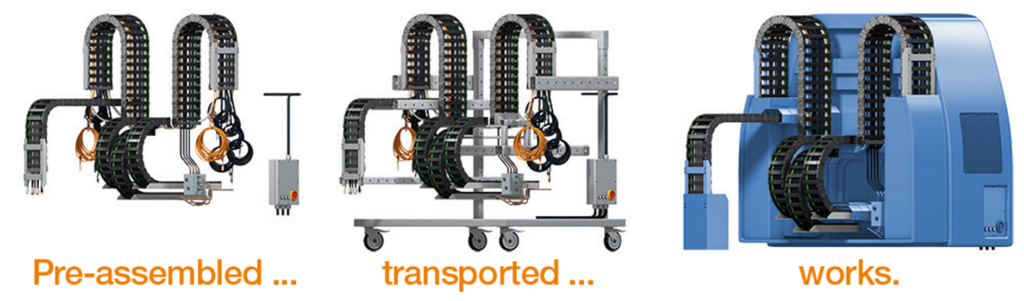

Vóór de inbedrijfsname (IBN) bij de eindklant wordt elke installatie bij de fabrikant ingesteld, geparametriseerd en getest. Dat betekent dat alle componenten volgens de specificatie worden aangesloten. Na de succesvolle eindcontrole wordt de installatie gedemonteerd in enkele basismodules en verpakt voor transport. Aangezien de transportroute of de verpakkingsmogelijkheden hier van doorslaggevend belang zijn, wordt de uiteindelijk geteste installatie dienovereenkomstig gedemonteerd. Op de productielocatie van de eindklant worden de afzonderlijke onderdelen afgeleverd en weer aangesloten. De technici van IBN zijn vaak meerdere dagen bezig om de installatie volgens de documentatie weer op te bouwen en aan te sluiten. Hierbij kunnen fouten optreden, die moeizaam gevonden en verholpen moeten worden.

Eenvoudig onderhoud, veilige werking

Bijvoorbeeld voor werktuigmachines:

Zeer cyclische en snelle toepassingen, zoals die typisch zijn voor een werktuigmachine, kunnen ook profiteren van een modulaire assemblage. Elektrische kabels en hydraulische slangen worden gebruikt in een meerassig systeem, dat vervolgens als assemblage in de desbetreffende machine wordt geïnstalleerd. Hier moeten materialen en componenten op elkaar worden afgestemd om een soepele productie en een lange levensduur te garanderen.

Bovenstaande voorbeelden tonen u mogelijkheden om uw processen te optimaliseren. Indien u geïnteresseerd bent en een persoonlijk advies wenst, helpen de igus® projectmanagers u graag verder. Wij adviseren u individueel over modulaire insteekverbindingen (Module Connect) of interface-geoptimaliseerde energievoorzieningssystemen (readychain® Standard of Standard +).

Wij informeren u graag over onze kant-en-klare energiekettingen op transportrekken (readychain® Premium op readychain® rack), die direct op gedefinieerde montagepunten in uw machine kunnen worden gemonteerd.

Wilt u eerst wat informatie inwinnen? – Hiervoor kunt u terecht op onze readychain® site.

Of bezoek onze: