Dit is hoe u snel geld kunt besparen met slimme conditiebewakingssystemen

Mark van de Waal | 31 mei 2022

EEN BREAK-EVEN ANALYSE VAN HET GEBRUIK VAN IGUS I.SENSE TIJDENS ONDERHOUDWERKZAAMHEDEN…

Conditiebewaking verwijst naar de regelmatige tot continue registratie of bewaking van de conditie van een machine (vooral voor roterende componenten of bewegende toepassingen), installatie of van een proces. De operationele voordelen voor onderhoudsbeheerders liggen voor de hand: maximalisering van de productie in termen van OEE (Overall Equipment Effectiveness) en verlenging van de levensduur van het installatielandschap.

De financiële voordelen van conditiebewakingssystemen zijn echter vaak moeilijk in te schatten, vooral omdat de initiële investering in een modern conditiebewakingssysteem de kosten in eerste instantie niet verlaagt, maar eerder verhoogt. Daarom zullen we in de volgende paragrafen de financiële impact over de gehele gebruiksperiode bekijken met een break-even analyse op basis van praktijkervaring in een autoproductiehal.

Bedrijfsklare conditiebewakingssystemen voor minder dan 2.000 EUR

Allereerst de eenmalige aanschaf- en installatiekosten voor een conditiebewakingssysteem zoals smart plastics i.Sense. Dit kan worden gedefinieerd als een kant-en-klaar compleet pakket voor de installatie achteraf van een energievoorzieningssysteem met een lengte tot 30 meter dat direct in de webshop kan worden besteld voor minder dan 2.000 euro. De installatie kan volledig zelf worden uitgevoerd met de bijgeleverde bedienings- en installatiehandleiding. Daarbuiten ontstaan tijdens de levensduur geen verdere kosten:

Anderzijds zijn er de regelmatige onderhoudswerkzaamheden die voortdurend moeten worden uitgevoerd in typische productie-installaties met enkele duizenden cycli per dag. Hierbij valt te denken aan het verversen van de olie in een kraan, het onderhoud van een fabricagemachine of het bewaken van een productie-installatie met behulp van meettechniek. 1

Aangezien deze inspanningen zeer verschillend kunnen zijn per gebruikssituatie, laten we het benaderen in 3 verschillende scenario’s:

- Normale case– Optimaal ontworpen energietoevoersysteem met normale capaciteitsbenutting

- Drukke case– Volledig bezette productielijn in 3-ploegendienst

- Uitval case – Volledige uitval van de productielijn

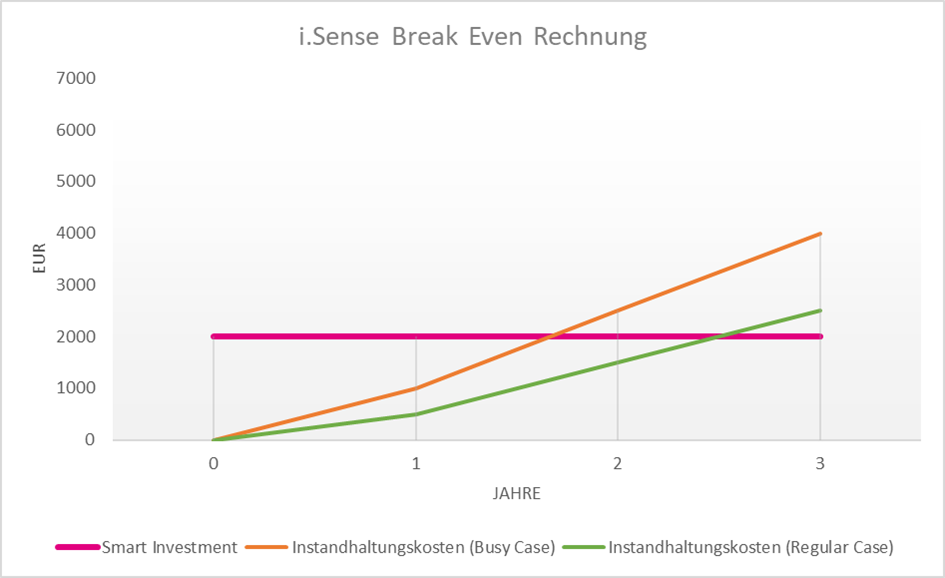

Break-even punt al bereikt in de eerste jaren van gebruik, zelfs bij normaal gebruik

Uitgaven zijn over het algemeen onderhoudskosten die worden besteed aan het in stand houden van de bedrijfsmiddelen – aan onderhoud. Hieronder vallen alle kosten die bedrijfsmiddelen in een bruikbare staat houden. 2 Voor de energietoevoer op een portaal in een productiehal kan dit in het reguliere geval de volgende typische inspanningen omvatten:

- Wekelijkse inspectie van de rijweg op verontreiniging of voorwerpen (elk 10 min)

- Maandelijkse controle van het kabelpakket en herkalibratie van de trek- en duwkrachten (a 30 min)

Als deze uitgaven worden vergeleken met de gemiddelde uurloonkosten in de maakindustrie in Duitsland van 41,60 euro3, wordt de profijtdrempel van een i.Sense-systeem al in het 3e gebruiksjaar bereikt.

- (10 min/60 x 40 werkweken) x EUR 41.60/u = EUR 277.33

- (30 min/60 x 12 maanden) x EUR 41.60/u = EUR 249.60

In de normale case gaan wij uit van een goed ontworpen en soepel werkend energietoevoersysteem. Als we nu een productielijn hebben die in 3-ploegendienst onder volle belasting draait, kunnen we nog meer kosten verwachten:

- Dagelijkse visuele inspectie van de rijweg (telkens 3 min.)

- Halfjaarlijkse controle van de volledige energietoevoer (telkens 240 min.)

In de drukke case wordt het break-even punt voor een modern conditiebewakingssysteem als i.Sense bereikt na iets minder dan 1,5 jaar:

Het belangrijkste voordeel van b.v. een permanente trek- en duwkrachtbewaking met i.Sense EC.P is echter nog niet eens in aanmerking genomen: namelijk de onmiddellijke stopzetting van het systeem in geval van een abnormale krachttoename. Dit kan worden veroorzaakt door een externe impact in de vorm van gereedschappen of andere voorwerpen die in het pad van de verplaatsing zijn blijven liggen. Door de noodstop van de installatie en de alarmering van de persoon die verantwoordelijk is voor de machine, kunnen enorme gevolgschade of zelfs totale storingen op deze wijze worden voorkomen. Het optreden van een dergelijke totale uitval kan niet typisch worden voorspeld, maar in het ergste geval zal het echt kostbaar zijn. In de automobielindustrie spreekt men van stilstandkosten van enkele duizenden euro’s per minuut; een van onze klanten in de kraanindustrie heeft zelfs een schade van enkele tienduizenden euro’s kunnen voorkomen. De uitval case moet dus ten koste van alles worden voorkomen.