Hoe snel kunt u geld besparen met conditiebewaking?

Mark van de Waal | 17 juli 2023

Om te kunnen begrijpen hoe u geld kunt besparen met conditiebewaking, moeten we eerst begrijpen wat het precies inhoudt.

Dus: wat is conditiebewaking?

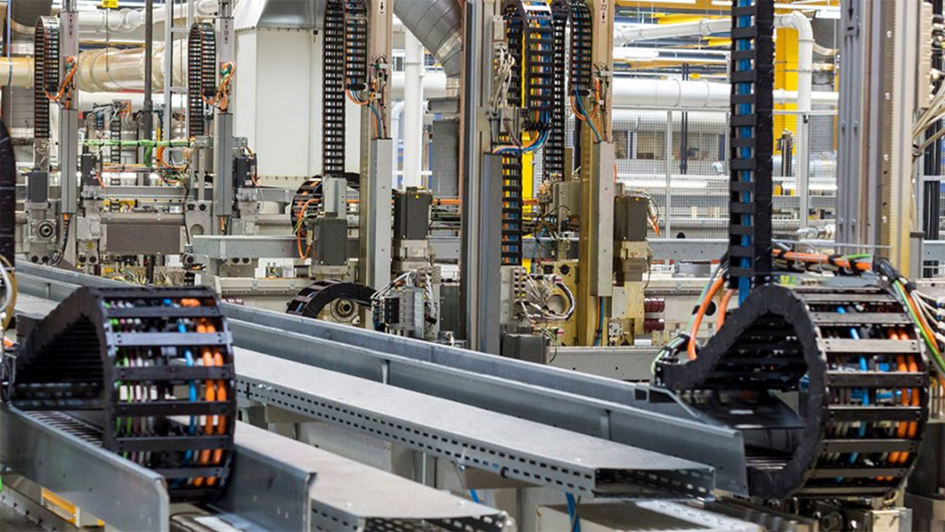

Conditiebewaking verwijst naar een systeem dat regelmatig of continu de conditie van een machine registreert of bewaakt. Als er dan een storing of schade optreedt aan een component of subsysteem, kan het hele systeem een waarschuwing geven waardoor de machine kan worden geïnspecteerd of zelfs stilgelegd om verdere schade, stilstand en kosten te beperken. Dit geldt vooral voor roterende componenten of bewegende toepassingen. Er zijn duidelijke operationele voordelen voor onderhoudsmanagers, zoals het maximaliseren van de productie in termen van OEE (Overall Equipment Effectiveness) en het verlengen van de levensduur van het installatielandschap. Dat is allemaal mooi, maar hoe snel kan er geld worden bespaard?

Hoe snel kunt u geld besparen met conditiebewaking?

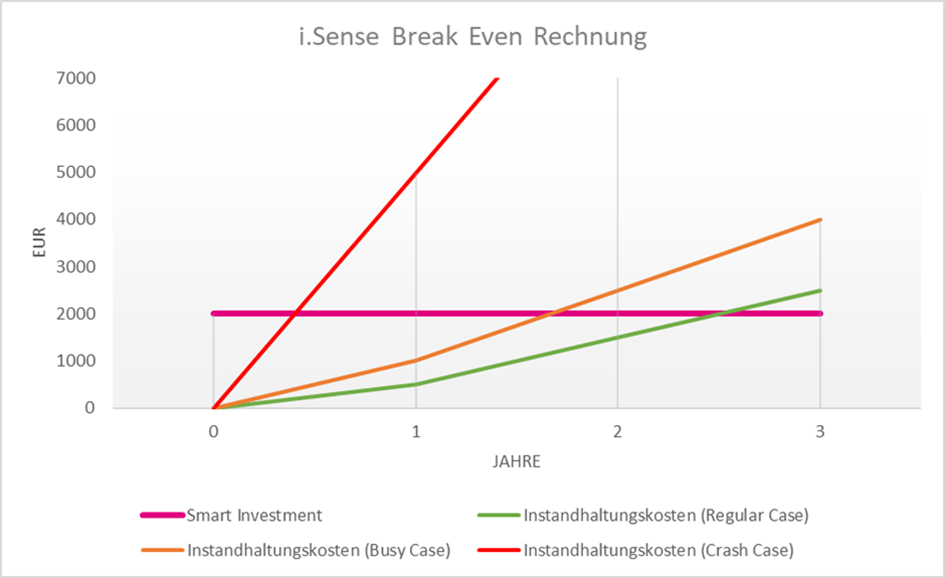

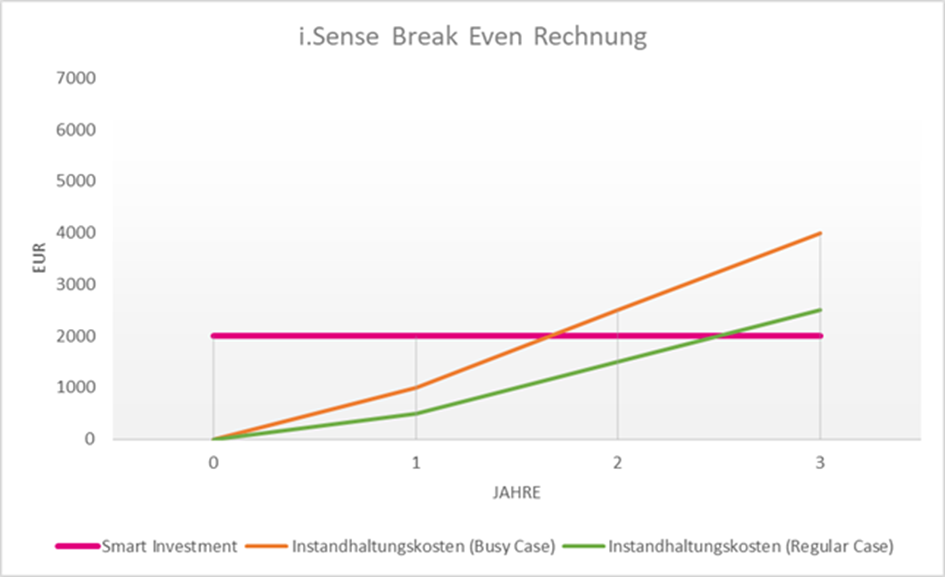

De financiële voordelen van conditiebewakingssystemen zijn vaak moeilijk in te schatten, de initiële investering in een conditiebewakingssysteem verhoogt de kosten, dit is duidelijk omdat de noodzaak om te investeren voordat je een rendement ziet altijd de manier is waarop deze dingen werken. Het kan echter ontmoedigend lijken, dus in de volgende paragrafen zullen we kijken naar de financiële impact over de gehele gebruiksperiode met een break-even analyse gebaseerd op praktijkervaring in een autoproductiehal.

Aansluitklare conditiebewakingssystemen voor minder dan €2.500

Laten we eerst eens kijken naar de aanschaf- en installatiekosten voor een conditiebewakingssysteem zoals de igus® i.Sense. Dit is het sensoronderdeel van ons Smart Plastics assortiment. Afhankelijk van de gekozen sensor kan een compleet pakket voor montage op een nieuw, of in sommige gevallen bestaand, energievoorzieningssysteem worden besteld voor minder dan € 2.500. De installatie kan volledig zelf worden gedaan met de meegeleverde bedienings- en installatie-instructies. Verder zijn er geen verdere kosten tijdens de levensduur.

In productiefaciliteiten is er meestal regelmatig onderhoud nodig dat continu moet worden uitgevoerd. Dit kunnen de volgende voorbeelden zijn: olie verversen in een kraansysteem, een productiemachine onderhouden of een productiefaciliteit bewaken met meettechnologie.1

Omdat deze inspanningen per user case heel verschillend kunnen zijn, benaderen we ze in 3 verschillende scenario’s:

- Normale situatie – Optimaal ontworpen energieleveringssysteem met normale capaciteitsbenutting

- Drukke situatie – Volledig bezette productielijn in 3-ploegendienst

- Crash Case – Volledig falen van de productielijn.

Het break-evenpoint wordt bereikt in het eerste jaar bij normaal gebruik.

Uitgaven zijn onderhoudskosten die worden besteed aan het in stand houden van bedrijfsmiddelen. Hieronder vallen alle kosten om bedrijfsmiddelen in een bruikbare staat te houden2. Voor de energievoorziening van bijvoorbeeld een portaal in een productielijn kan dit in het reguliere geval de volgende typische inspanningen omvatten:

- Wekelijkse inspectie van de rijweg op verontreiniging of voorwerpen (a 10 min)

- Maandelijkse controle van het kabelpakket en her-kalibratie van de trek- en drukkrachten (a 30 min)

Als deze kosten worden vergeleken met de gemiddelde kosten in de productie-industrie in het Verenigd Koninkrijk van ongeveer €52 (£45) per werkuur3, wordt de voordeeldrempel van een i.Sense systeem binnen 3 jaar na gebruik bereikt.

In deze “normale situatie” gaan we uit van een goed ontworpen en soepel werkend energietoevoersysteem, dus als we een productielijn hebben die onder volle belasting in 3-ploegendienst draait, kunnen we verdere kosten verwachten:

- Dagelijkse visuele inspectie van de rijweg (a 3 min.)

- Halfjaarlijkse inspectie van de volledige energievoorziening (a 240 min.)

In de “drukke situatie” wordt het break-even punt voor een modern conditiebewakingssysteem zoals i.Sense bereikt in iets minder dan 1,5 jaar:

Het voorkomen van een totale storing met i.Sense EC.P kan nauwelijks in geld worden uitgedrukt

Het belangrijkste voordeel van het bewaken van de permanente trek- en duwkracht met i.Sense EC.P hebben we echter nog niet eens genoemd: de onmiddellijke stop van het systeem in geval van een abnormale toename van de kracht. Dit kan worden veroorzaakt door een externe impact in de vorm van gereedschap of andere voorwerpen die in het pad van de verplaatsing blijven liggen. Met de noodstop van de installatie en het informeren van de verantwoordelijke persoon voor de machine kan gevolgschade of zelfs totale uitval worden voorkomen.

Het optreden van zo’n totale storing kan meestal niet worden voorspeld, maar in het ergste geval zal het duur zijn. In de auto-industrie kan stilstand duizenden ponden per minuut kosten; een van onze klanten in de kraanindustrie kon zelfs schade van enkele tienduizenden ponden voorkomen. Dit crashgeval moet dus koste wat het kost worden vermeden en daarom is de optie van een slim conditiecontrolesysteem van igus de perfecte keuze.

Dus, als antwoord op de vraag, hoe snel kunt u geld besparen met conditiebewaking? Het antwoord is relatief snel!

Klik hier voor meer blogs over intelligente kunststoffen / smart plastics.